<strike id="mewo0"></strike>

<ul id="mewo0"></ul> 項目背景

環(huán)境污染、全球變暖、能源短缺的壓力,使傳統(tǒng)的內(nèi)燃機汽車在進入二十一世紀時面臨前所未有

的挑戰(zhàn),汽車制造商都努力嘗試使用新能源來提高汽車的經(jīng)濟環(huán)保特性。各國政府及各大汽車制造

商都紛紛投入巨資進行質(zhì)子交換膜燃料電池(PEMFC)電動汽車的研究與開發(fā)。燃料電池汽車技術(shù)

與傳統(tǒng)汽車、純電動汽車技術(shù)相比,具有下面的優(yōu)勢。

(1)效率高

燃料電池的工作過程是化學(xué)能轉(zhuǎn)化為電能的過程,不受卡諾循環(huán)的限制,能量轉(zhuǎn)換效率較高,

1999年戴姆勒一克萊斯勒推出的燃料電池概念車NECAR 4從油箱到車輪的能量效率為37.7%,而高效汽油機和柴油機汽車整車效率分別為16-18%和22-24%

(2)續(xù)駛里程長

采用燃料電池系統(tǒng)作為能量源,克服了純電動汽車續(xù)駛里程短的缺點,其長途行駛能力及動力性

已經(jīng)接近于傳統(tǒng)汽車。

(3)綠色環(huán)保

燃料電池沒有燃燒過程,以純氫作燃料,生成物只有水,屬于零排放。采用其它富氫有機化合物

用車載重整器制氫作為燃料電池的燃料,生產(chǎn)物除水之外還可能有少量的CO2,接近零排放。

(4)過載能力強

燃料電池除了在較寬的工作范圍內(nèi)具有較高的工作效率外,其短時過載能力可達額定功率的200%或更大。

(5)低噪音

燃料電池屬于靜態(tài)能量轉(zhuǎn)換裝置,除了空氣壓縮機和冷卻系統(tǒng)以外無其它運動部件,因此與內(nèi)燃

機汽車相比,運行過程中噪音和振動都較小。

(6)設(shè)計方便靈活

燃料電池汽車可以按照X-By-Wire的思路進行汽車設(shè)計,改變傳統(tǒng)的汽車設(shè)計概念,可以在空

間和重量等問題上進行靈活的配置。

在燃料電池汽車國際大開發(fā)的背景下,根據(jù)中國汽車工業(yè)發(fā)展的戰(zhàn)略需要,中國國家高技術(shù)研究

發(fā)展計劃(863計劃)的“十五”計劃把燃料電池城市客車列為電動汽車重大專項中的一個重要子課題。燃料電池城市客車項目從2002年初啟動,清華大學(xué)汽車安全與節(jié)能國家重點實驗室為研究工作的主要承擔(dān)單位,第一輛原型車已經(jīng)在2002年底通過國家驗收。

1、整車氫源與動力系統(tǒng)結(jié)構(gòu)選擇

設(shè)計863燃料電池城市客車首先要選擇適合于中國的經(jīng)濟條件和道路條件的氫源方案與動力系統(tǒng)結(jié)構(gòu)。

1.1氫源方案比較

車上供氫系統(tǒng)可分為車載制氫和車載純氫兩大類。

1.1.l車載制氫

車載制氫需要內(nèi)部高溫的燃料處理器,通過重整或部分氧化等方式由燃料中獲得氫。用于車載

制氫的燃料可以是醇類(甲醇、乙醇、二甲醚等)、烴類(柴油、汽油、LPG、甲烷等)。其它物質(zhì)如氨、金屬或金屬氫化物等也可以作為制氫原料。

從技術(shù)上看,醇類燃料制氫的溫度較低,制氫反應(yīng)容易實現(xiàn)。其中甲醇通常被認為是最為合適的

車載制氫燃料。DaimlerChrysler公司的Necars,于2002年6月4日完成了橫穿美國東西部的壯舉,行程3000余英里,充分證明甲醇車載重整制氫燃料電池汽車的技術(shù)可行性。

烴類比醇類制氫難度大,主要表現(xiàn)在重整的溫度高和硫的脫除。烴類燃料中,天然氣由于是氣態(tài)

燃料,車載儲運比較困難,并且車載重整最難,工作溫度最高,一般不作為燃料電池車載氫源的燃料。

其它制氫方法中,氨因為作為制氫原料成本高、有較大的腐蝕性,而且氨完全裂解溫度高,因此不適宜選為車載制氫燃料。而金屬或金屬氫化物水解制氫,由于其高能耗和高成本、以及原料制備過程中的高排放,只能用于特殊的場合,而不適合于大規(guī)模的汽車行業(yè)。

車載制氫避免了固定的氫制取、運輸和加注等基礎(chǔ)設(shè)施及車載儲氫系統(tǒng)的技術(shù)問題和投資。不

過,在目前中國進行燃料電池汽車自主開發(fā)的起步階段,選用車載純氫方案更加合理。首先,車載制

氫需要復(fù)雜的高溫燃料處理器,其技術(shù)成熟度不及車載純氫方案。其次,有研究表明,車載純氫方

案在整車能量效率、預(yù)期總成本(包括基礎(chǔ)設(shè)施、燃料和車輛)、減少污染和溫室氣體排放、減少石油依賴和可持續(xù)性發(fā)展方面,都比車載制氫方案有利。

1.l.2車載純氫

車載純氫方案的燃料鏈包括了氫集中制備、分離純化、及儲運分配等過程。在燃料電池汽車本身

的設(shè)計中,主要考慮車載純氫的儲存技術(shù)。車載純氫儲存方法主要分為:高壓氫氣儲存、液態(tài)氫儲存、金屬貯氫、活性炭吸附貯氫和碳納米材料貯氫幾種。

(1)高壓氧氣儲存

用氧氣壓縮機把氫氣壓縮灌人到車上攜帶壓力容器中,是目前最簡單和最常用的車載純氫儲存方法。世界已有的燃料電池大客車示范項目中,采用這種車載儲氫方法的就占了大多數(shù)。耐高壓的儲氫壓力容器及材料是這種方法的關(guān)鍵。

高壓氫氣存儲方法的主要問題是:①容量小。中國大量使用的是以普通鋼材制成的壓力容器,儲

氫壓力為15Mpa時,氫的重量僅占總重量的1%,體積容量約0.008kgH2/L。不過,當使用特種高強度奧氏體鋼材料制成的容器時,儲氫重量可達總重量的2%-6%。②安全性差。高壓容器本身就需要特殊的照顧與維護,況且容器中裝的是易燃易爆又易滲漏的氫氣。車禍時可能有嚴重的后果。③實施問題。容器壓力愈高,充氫站的建設(shè)、壓縮運行所化的代價愈高。而且充裝1立方米氫氣要耗電0.5度左右、而1立方米氫氣經(jīng)燃料電池發(fā)電僅得2度電。

(2)液態(tài)氫儲存

戴姆勒一克萊斯勒公司研制開發(fā)的NECAR3型和NECAR4型以及通用公司研制開發(fā)的“氫動一號”燃料電池電動汽車均采用液氫為燃料。理論上,在各種儲氫方式中,無論是從體積密度還是從重量密度的角度看,只有氫氣以液態(tài)儲存才能達到最高的儲存密度。目前,液氫存儲的重量比約5%-7.5%,體積容量約0.04kgH2/L。不過,由于低溫容器的熱漏損,液氫的生產(chǎn)、儲存、運輸對注,以及氫液化消耗大量的能量等問題,使攜帶液氫規(guī)模實施是不可行的。

(3)金屬氫化物儲氫

該方法首先使氫與金屬形成金屬氫化物,加熱后,金屬氫化物分解脫氫而得氫氣。

金屬氫化物儲氫與壓力容器儲氫相比:①單位重量的儲氧量并不高,儲氫材料加上容器后,單位

重量的儲氫量低于高性能材料的壓力容器,儲氫重量為總重量的1.5%以下。②單位體積的儲氫容量

有所提高,為0.05kgH2/L。③儲氫壓力為1-ZMPa,遠低于壓力容器,提高了安全性,充氫站要求及

充氫能耗皆降低。④金屬氫化物對氫氣中的少量雜質(zhì)如O2,H2O,CO等有較高的敏感度,高于燃料電

池電極催化劑的敏感度,因而提高了對原料氫的質(zhì)量要求。⑤存在金屬氫化物的機械強度、反復(fù)充放

后的粉碎等問題。目前,金屬氫化物可反復(fù)充放的次數(shù)不多且價格昂貴,所以以金屬氫化物作為儲氫

方法的運行費用是很高的。③儲氧化物的容器要能夠耐高壓,還要有足夠的換熱面積,能夠迅速的傳

遞吸氧和放氫反應(yīng)過程中釋放或者需要的熱量。

(4)活性炭吸附貯氫

活性炭低溫吸附具有相當好的儲氫能力,在-196℃,4.2MPa時,活性炭的儲氫量約總重的5%。但是考慮到-196℃的低溫、4.2MPa的壓力,兼有高壓容器法和液氫法的弱點,在車上也不是可行的方法。

(5)碳納米材料貯氫

納米碳管被認為是一種非常有潛力的高容量的儲氫材料。然而目前所報道的其高儲氫容量爭議很

大。此外,納米碳管的價格昂貴,目前還未解決其規(guī)模制備的方法,加上納米碳放氫難,放氫的容量低,放氫速率低,實際應(yīng)用困難,所以其技術(shù)的發(fā)展難以預(yù)測,至少在較短的時間內(nèi)是不可能實際應(yīng)用的。

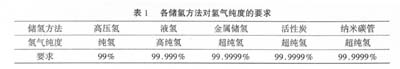

不同的儲氫方法對氫氣純度的要求也不盡相同。表1為各儲氫方法對氫氣純度的要求。高壓氫用的是純氫,而其它儲氫方法要求的是高純氫或超純氫。氫的純化分離能耗成本很高,因此對氫的純度要求越高則存儲方法的成本越大。

綜合來看,現(xiàn)階段在中國發(fā)展燃料電池汽車,從技術(shù)難度、成本、能耗等方面考慮,在對儲氫容器體積要求較低的燃料電池城市客車上,高壓氫氣儲氫具有一定的優(yōu)勢。因此,863燃料電池城市客車采用高壓氣瓶儲氫的方案。

1.2整車動力系統(tǒng)結(jié)構(gòu)分析

燃料電池汽車的動力系統(tǒng)結(jié)構(gòu)有多種,目前各國研究的燃料電池大客車中主要有純?nèi)剂想姵?br />(PFC)、燃料電池和輔助電池聯(lián)合驅(qū)動(FC+B)、燃料電池和超級電容聯(lián)合驅(qū)動(FC+C)、燃料電池加輔助電池加超級電容聯(lián)合驅(qū)動(FC+B+C)四種結(jié)構(gòu)。

純?nèi)剂想姵仄囍挥腥剂想姵匾粋€能量源,汽車所有功率負荷都由燃料電池承擔(dān)。這種結(jié)構(gòu)中燃

料電池的額定功率大,成本高,對冷起動時間、耐起動循環(huán)次數(shù)、負荷變化的響應(yīng)等提出了很高的要求。

燃料電池和輔助電池混合驅(qū)動是一種比較流行的結(jié)構(gòu)。采用燃料電池和輔助電池的雙動力源結(jié)構(gòu)主要基于以下原因:(1)當前燃料電池的動態(tài)性能欠佳,而汽車的工作狀態(tài)總是在較大的范圍內(nèi)動態(tài)變化,燃料電池不能隨時滿足汽車的功率需求,增加輔助電池可以起到快速調(diào)節(jié)功率的作用;(2)燃料電池最佳的負荷率在額定功率20%-40%的范圍內(nèi),為了實現(xiàn)整車能量效率最佳,增加輔助電池調(diào)節(jié)燃料電池的功率輸出,可使其工作點盡量保持在效率最佳的范圍內(nèi)。(3)目前燃料電池的成本還很高,從降低整車價格的方面來考慮,適當減小燃料電池的額定功率,用輔助電池來彌補不足的功率輸出,可以在一定程度上降低整車成本。

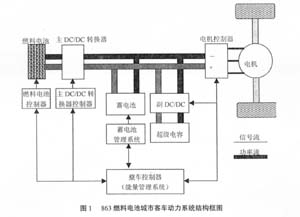

863燃料電池城市客車在動力結(jié)構(gòu)上采用了三種能量源混合的形式,如圖1所示。選擇蓄電池

和超級電容組合的原因,主要基于以下兩點:(1)蓄電池的能量密度比較大,在驅(qū)動過程中,可以長時間提供足夠的輔助能量;(2)超級電容的功率密度比較大,在需要比較大的輔助功率時,發(fā)揮主要作用,特別是在汽車制動能量回收的過程中,回收較大的回饋功率,進而延長電池使用壽命,提高汽車動力系統(tǒng)的效率。

863燃料電池城市客車在行駛過程中,由燃料電池作為主能量源提供驅(qū)動汽車所需的功率,蓄電

池用來提供不足功率或吸收多余功率,超級電容主要用于回收和輸出瞬間大電流,按照一定的控制策

略,多能源動力總成控制系統(tǒng)對三者的輸出或輸人功率進行合理優(yōu)化分配,滿足復(fù)雜城市工況下的行

駛要求。這種多能源動力總成控制系統(tǒng)利用三種能量源各自的優(yōu)勢,協(xié)調(diào)控制工作模式和功率分配,

同時改善汽車動力性能和能量效率,其優(yōu)勢互補是單能量源系統(tǒng)不具備的。

2、原型車介紹

2.1整車參數(shù)

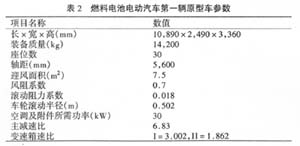

863燃料電池城市客車的第一輛原型車的外觀如圖2所示,整車的部分參數(shù)在表2中列出。第一

輛原型車在車上預(yù)留了超級電容的接口和空間。結(jié)合研究條件和試驗狀況,第一輛原型車沒有使用

超級電容,仍然是FC+B結(jié)構(gòu)。

2.2部件參數(shù)

2.2.1燃料電池

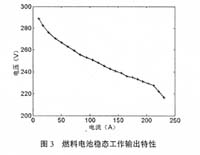

第一輛原型車采用的是氫空型燃料電池,由中科院大連化物所設(shè)計,額定功率為50kw。工作電

壓大約在 220V-320V之間,輸出電壓特性如圖 3所示。

2.2.2輔助電池

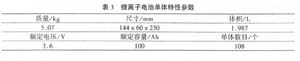

第一輛原型車使用理離子電池組作為輔助電池,由深圳雷天公司提供。理離子電池組額定電壓

為388.8V,由32個電池模塊組成,電池單體特性參數(shù)如表3所示。

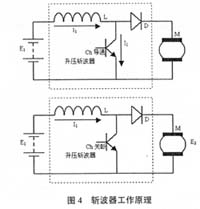

2.2.3主DC/DC變化器

第一輛原型車的主DC/DC變換器采用直流斬波器結(jié)構(gòu)形式,工作原理如圖4所示。

2.2.4電機

第一輛原型車使用的電機為三相交流異步電動機,由株洲電力機車研究所設(shè)計,額定功率

100kw,峰值功率160kw。

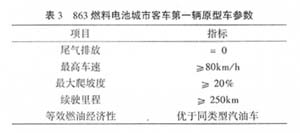

2.3主要設(shè)計指標

863燃料電池城市客車第一輛原型車的主要設(shè)計指標如下:

3、氫能源的應(yīng)用

3.1供氫系統(tǒng)

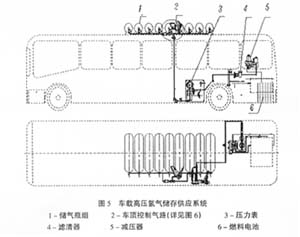

如圖5所示,第一輛原型車車載高壓氫氣儲存供應(yīng)系統(tǒng)由儲氫瓶組1、壓力表3、濾清器4、減壓器

5、單向間8、電磁閥10、手動截止問及管路等組成。

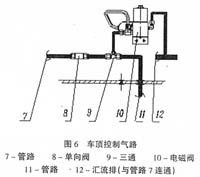

在給儲氣瓶組加氫氣時,加氫站的壓縮氫氣由壓力表3(見圖5)附近的加氣口壓人,經(jīng)客車中部的管路11(見圖 6)、三通 9、單向閥 8和管路 7到達匯流排12,由匯流排12進入儲氣瓶組1。當燃料電池用氫氣時,壓縮氫氣由儲氣瓶組1經(jīng)匯流排12、電磁閥10和三通9到達管路11。管路11的氫氣再經(jīng)過壓力表3附件氣路、客車后部的濾清器4和減壓器5,到達燃料電池6。

系統(tǒng)采用的儲氫瓶由航天部625所提供,為技術(shù)成熟的鋁材容器,外用碳纖維加強,內(nèi)膽為抗氫

脆的聚合物材料。第一輛原型車車載高壓氫氣儲存供應(yīng)系統(tǒng)的技術(shù)指標如下:(1)工作壓力:20Mpa

(2)儲氣量:水容積100L氣瓶9支;(3)過流安全保護裝置:當流量在75Nm3/h時,電磁閥10不應(yīng)關(guān)

斷,在流量達到100Nm/3此時,電磁閥10必須關(guān)斷。(5)減壓器:流量≥65Nm3/h;(6)濾清器:一級過濾精度為60μ,二級過濾精度為3μ。

3.2氫安全系統(tǒng)

863燃料電池城市客車攜帶有大量的易燃、易爆的高壓氫氣,車內(nèi)乘坐有大量的乘客,運行環(huán)境和運行工況復(fù)雜多變,因此整車安全設(shè)計和制定嚴格科學(xué)的安全標準是燃料電池城市客車研制過程中

一項極其重要的任務(wù)。第一輛原型車氫安全系統(tǒng)包括氫供應(yīng)安全系統(tǒng)、整車氫安全系統(tǒng)、車庫安全系

統(tǒng)和其他措施。

3.2.l氫供應(yīng)安全系統(tǒng)

整車的氫供應(yīng)系統(tǒng)從設(shè)計到施工充分考慮了用氫安全。所有儲氫瓶、管道以及閥件均適用于氫介質(zhì),所能承受的壓力留有足夠的安全裕量;儲氫瓶的安裝根據(jù)安全要求執(zhí)行,所有高壓氫氣連接管均采用無縫不銹鋼管,質(zhì)量符合國家標準;并組管路經(jīng)過30Mpa水壓實驗和20Mpa氣密檢查實驗后才進行總體安裝;總裝結(jié)束后,對整車氫供應(yīng)系統(tǒng)進行兩次氣密性檢查;在儲氫瓶的出口處設(shè)有過流保護裝置,當管路或間件產(chǎn)生氫氣泄漏使氫氣流量超過燃料電池發(fā)動機需要最大流量的20%時,過流保護裝置會自動切斷氫氣供應(yīng);在儲氫瓶的總出口設(shè)計有一個電磁閥,當整車氫報警系統(tǒng)的任意一個探頭檢測到車內(nèi)的氫濃度達到報警標準時,將通知司機切斷供氫的電磁閥。

系統(tǒng)還配有高低壓管路的保護裝置:(1)在高壓管路部分,設(shè)置了過流安全保護裝置。若發(fā)生意外,在超過設(shè)計安全流量時,可不需借助任何外力迅速自動切斷氣路;當故障排除后,只需對電磁間進行數(shù)秒鐘的通電,又可恢復(fù)正常運行。(2)在低壓管路部分,設(shè)置了發(fā)動機供氣安全保護裝置。當發(fā)動機出現(xiàn)故障不能正常運轉(zhuǎn)時,將使電磁問自動關(guān)閉,切斷發(fā)動機供氣氣路,保證供氣系統(tǒng)的供氣安全。

3.2.2整車氫安全系統(tǒng)

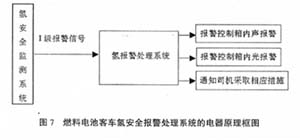

整車氫安全電氣控制系統(tǒng)包括氫泄漏監(jiān)測及報警處理系統(tǒng)。氫泄漏監(jiān)測系統(tǒng)由安裝在車頂部的儲氫瓶艙、乘客艙、燃料電池發(fā)動機艙以及發(fā)動機水箱附近的4個催化燃燒型傳感器和安裝在車體下部的一套監(jiān)控器組成,傳感器實時檢測車內(nèi)的氫濃度,當有任何一個傳感器檢測到的氫濃度超過氫爆炸下限(空氣中的氫濃度為4%體積濃度)的10%、30%和50%時,監(jiān)控器會分別發(fā)出I級、II級、III

級聲光報警信號,同時通知安全報警處理系統(tǒng)采取相應(yīng)的安全措施。氫安全報警處理系統(tǒng)的電氣原

理框圖如圖7所示。

氫安全報警處理系統(tǒng)接收到I級報警信號時,由報警處理單元啟動聲光報警系統(tǒng);同時通過固態(tài)

繼電器給駕駛室提供一個接地的信號,使駕駛控制系統(tǒng)的一個繼電器吸合,通過聲光報警通知司機有

氫氣泄漏,司機通過手動開關(guān)一次性關(guān)閉燃料電池發(fā)動機,關(guān)閉氫供應(yīng)系統(tǒng)中氫氣瓶組出口的電磁

閥,并采取其他相應(yīng)的處理措施。

3.2.3車庫氫安全系統(tǒng)

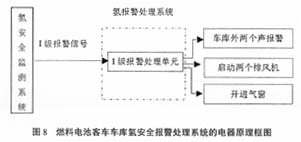

車庫氫安全電氣控制系統(tǒng)主要包括氫泄漏監(jiān)測及報警處理系統(tǒng),送、排風(fēng)設(shè)施等。車庫內(nèi)氫泄漏

監(jiān)測系統(tǒng)由安裝在車庫頂部的多個催化燃燒型傳感器和安裝在控制室的一套監(jiān)控器組成,傳感器實

時檢測車庫內(nèi)的氫濃度,當有任何一個傳感器檢測到的氫濃度超過氫爆炸下限(與車上標準相同),監(jiān)控器會發(fā)出報警信號,同時通知安全報警處理系統(tǒng)采取相應(yīng)的安全措施。氫安全報警處理系統(tǒng)的電

氣原理框圖如圖8所示。

氫安全報警處理系統(tǒng)接收到I級報警信號時,由報警處理單元啟動車庫外聲報警系統(tǒng);同時自動

通過電磁閥打開車庫上部的進氣窗,并開啟車庫頂部的排風(fēng)機排風(fēng),排風(fēng)機采用防爆電機驅(qū)動。排風(fēng)

機和進氣窗也可以通過處理系統(tǒng)控制箱上的控制按鈕手動操作。

3.2.4其他氫安全措施

(1)防靜電設(shè)施

燃料電池城市客車車體底部有6處接地線,在加氫以及車上存有氫氣時,需將第一輛原型車車體

可靠接地。

(2)防爆措施

第一輛原型車上的氫檢測傳感器均選用防爆型,氫安全處理系統(tǒng)中所用的繼電器選用防爆固態(tài)繼電器,車庫使用的燈具、排風(fēng)機電機以及氫檢測傳感器均選用防爆型;車上存有氫氣及氫安全系統(tǒng)

報警時,車上和車庫內(nèi)嚴禁使用電源插座、接觸器、繼電器以及機械開關(guān)等可以引起電弧的用電裝置,嚴禁進行電焊、砂輪磨削等可以引起火花、電弧的操作。

(3)氫安全操作規(guī)程

根據(jù)實驗過程和步驟,制定嚴格的氫安全操作規(guī)程非常必要。部分規(guī)程有:嚴禁在車庫內(nèi)對樣車

進行大規(guī)模加氫操作;發(fā)動機起動前進行前管路的氣密性檢查;調(diào)試以及發(fā)動機起動前用氮氣吹掃管

路;調(diào)試時必須由專人配備便攜式氫濃度探測儀檢查氫泄漏情況;雷雨天氣禁止做氫氣系統(tǒng)調(diào)試及實

驗;任何工作人員發(fā)現(xiàn)安全問題有權(quán)要求停止調(diào)試等。

3.3道路試驗

目前,燃料電池城市客車正在進行3000公里道路試驗,試驗?zāi)康氖菫榱丝疾煺囆阅艿耐瑫r發(fā)現(xiàn)存在問題。道路試驗中出現(xiàn)的問題是下一階段項目研究工作的重點,具體體現(xiàn)在三個方面:

(1)繼續(xù)深化各部件的臺架試驗,其中尤以燃料電池為重點。全面掌握部件工作特性,是對汽車實現(xiàn)有效控制,進而優(yōu)化整車控制策略,提高整車效率的基礎(chǔ)。

(2)進一步改善零部件的可靠性。在實車運行試驗過程中,燃料電池、空氣壓縮機、DC/DC變換

器、電子線路的接插件都不同程度出現(xiàn)了因為可靠性不夠引起的故障,這些需要由整車單位和零部件

研究單位協(xié)作解決。

(3)進一步改進紅安全系統(tǒng)。安全系統(tǒng)是燃料電池城市客車的生命線,安全系統(tǒng)過于嚴格,將影響整車正常工作;安全系統(tǒng)工作不力,將影響整車和乘客的行車安全。目前的氫安全系統(tǒng)有過于嚴格的問題,個別情況出現(xiàn)誤報,氫安全系統(tǒng)將在后續(xù)研究工作中不斷完善。

4、總結(jié)

清華大學(xué)汽車安全與節(jié)能國家重點實驗室從二十世紀九十年代初開始從事電動汽車領(lǐng)域的研究工作,先后研究開發(fā)了純電動汽車、混和動力電動汽車和燃料電池中型客車,在電動汽車領(lǐng)域積累了比較豐富的經(jīng)驗。實驗室正在進行的863燃料電池城市客車項目的研究周期持續(xù)到2005年,項目成果計劃將服務(wù)于2008年北京奧運會。第一輛原型車的順利完成為第二階段的研究工作打下了較好的基礎(chǔ),論文的內(nèi)容正是863燃料電池客車第一輛原型車研制過程中與氫能源應(yīng)用有關(guān)的部分成果。目前,一方面燃料電池城市客車樣車正在進行3000公里道路實驗,另一方面第二階段樣車的研制工作也在緊張進行。道路試驗要全面掌握在復(fù)雜道路條件和多種工況下燃料電池城市客車的工作特性,樣車部件的可靠性和氫安全系統(tǒng)是試驗考察的重點。第二階段樣車的研制將以優(yōu)化車輛參數(shù)與控制策略,提高整車能量效率為重點,道路試驗的成果直接應(yīng)用于第二階段樣車的研制。對于燃料電池城市客車規(guī)模商業(yè)化生產(chǎn)和運行來講,另一個巨大的挑戰(zhàn)是氫燃料源供應(yīng)基礎(chǔ)設(shè)施的建設(shè)。該問題已經(jīng)由有關(guān)研究機構(gòu)在同步研究,清華大學(xué)汽車安全與節(jié)能國家重點實驗室也參與其中。