全國水環境污染治理設施運營管理技術交流研討會論文集

馮 雷,張守健,王天利

-

摘要:以某淀粉生產企業廢水處理為例,介紹了IC+A/B工藝處理高濃度

-

淀粉廢水的工程設計,該工程設計規模為2500m3/d,進水COD為10000mg/L,

-

處理后達到國家一級排放標準。實際運行結果表明:該廢水處理技術不但能

-

夠保證出水水質,而且高效低耗,具有可觀的經濟效益,是一種切實可行的

-

處理技術。

關鍵詞:IC+A/B工藝; 淀粉廢水; 顆粒污泥; 工程調試

山東省濰坊市某淀粉企業是以玉米為生產原料,年生產淀粉32萬噸的企業,由于該企業屬于新建項目,故執行“三同時”的標準。根據企業的生產要求,設計每天的處理水量為2500m3/d。

1 玉米淀粉的生產工藝及其廢水的特征

1.1 玉米淀粉的生產工藝

該企業玉米經過清理、稱重后送入浸泡罐,在一定溫度下進行浸泡。浸泡后的玉米輸送入脫坯磨,破碎籽粒游離出坯芽分離出的坯芽被洗滌干燥,送入榨油工序。經過精磨作用后纖維上粘附的淀粉和蛋白質被去除,篩離洗滌后纖維進行干燥。含有淀粉和蛋白質的淀粉乳進入分離機進行分離,分離出的蛋白質進行濃縮干燥;淀粉進一步經洗滌后得到純凈淀粉乳進行干燥或送入淀粉洗滌加工工段。

1.2 玉米淀粉廢水的特征

隨著淀粉行業技術的發展,處理淀粉廢水的工藝在節水方面也有了長足的進步。90年代末,噸淀粉用水量還在6~8m3,而在最近一兩年內,由于水資源的日益匱乏,淀粉生產廠家在清潔生產方面加大了力度,噸淀粉用水降至3 m3甚至更低。水循環利用次數的增加,使淀粉廢水又有了新的特征。

由于該廠沒有菲汀車間,故菲汀水不用考慮,其他工序排水工段主要集中在玉米浸泡輸送、纖維榨水、浮選濃縮、蛋白壓濾等工藝。其中浮選濃縮工段排水量最大,占總水量的70%左右,其他工段用水通過工藝改造都用車間的工藝水進行閉路循環,基本上不排水,所以總的處理水量相對來說較低。

1.3 廢水的進水水質及出水要求

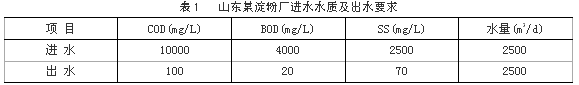

根據企業的生產規模及生產廢水的水質數據,設計進水水質及出水要求如表1所示。

2 廢水處理工藝

2.1 廢水處理工藝流程

考慮到其他工段的水都實現了閉路循環,廢水主要是淀粉洗滌的工藝水,COD濃度在10000mg/l左右,B/C在0.4左右,可生化性較好,故采用以厭氧生物處理為主的處理工藝。由于此水溫度較高(一般在460C左右)必須經過通過沉降罐降溫,而且沉降回收部分蛋白后再進入厭氧。

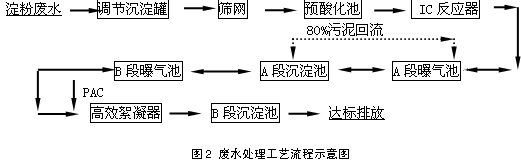

廢水經厭氧處理后雖然可以去除92%以上的COD,但由于原水的有機物的濃度較高,而且經過厭氧處理后氨氮的濃度較高,因此厭氧處理后的好氧處理必須對COD 和氨氮都同時考慮。經過仔細分析比較,再考慮到工人的實際的操作運行的管理方便,本工程好氧采用了A/B法的處理工藝,在B段的氧化池中加掛了填料以提高對氨氮的去除率。為確保出水水質達到排放標準,采用混凝沉淀作為最后一道處理工藝,以確保出水水質穩定達標。工藝流程如圖2

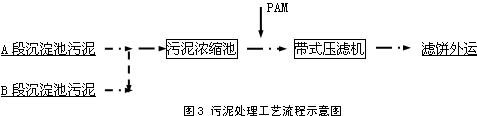

2.2 污泥處理工藝流程

2.3 厭氧及好氧系統的特點

2.3.1 厭氧處理系統的特點

本工程厭氧系統采用的是IC內循環厭氧反應器。他是由上、下兩個動力學過程不同的反應室組合而成,相當于兩個UASB疊加而成。IC利用下集氣罩收集的沼氣產生的提升作用,通過提升管將沼氣和廢水提升到氣液分離器進行氣水分離,液體通過回流管返回到下反應室與進水混合攪拌,使下反應室保持較高的水力負荷,顆粒污泥處于充分的膨脹狀態,強化了顆粒污泥與有機廢水的接觸和傳質,大大提高了有機物的消化速率和反應器的有機負荷,而上反應室始終維持較低的水力負荷和產氣負荷,對污泥攪動作用很小,有利于污泥、廢水的分離和保持污泥的高濃度,有利于提高有機污染物的去除。 當進水濃度的突然增加或進水量的突然加大,都會對厭氧反應器造成負荷沖擊,IC因其內循環作用,瞬間的高濃度廢水進入反應器后,產氣量大,氣提量會隨著增大,從而內循環量大,大的內循環量能將高濃度的廢水迅速的釋稀,從而減少了有機負荷變化對反應器的沖擊。